Home / Categoria Produtos / Indústria Alimentícia / Estufas

Os fumeiros são usados para tratamento térmico e para adicionar sabor, cor e aroma a vários produtos alimentares, incluindo carne de porco, carne suína, salsichas, aves, peixe e queijo.

Um processo típico incluirá a maioria ou todas as etapas a seguir:

A temperatura da câmara, a temperatura do produto, a umidade relativa (UR%) e o cálculo dos valores de Po são parâmetros críticos para o processamento de defumação. Os dois tipos de casas de fumagem são lote e defumações contínuas. Ambos os tipos de sistemas circulam nas condições de processo desejadas (temperatura, umidade e densidade de fumagem) sobre a superfície dos produtos.

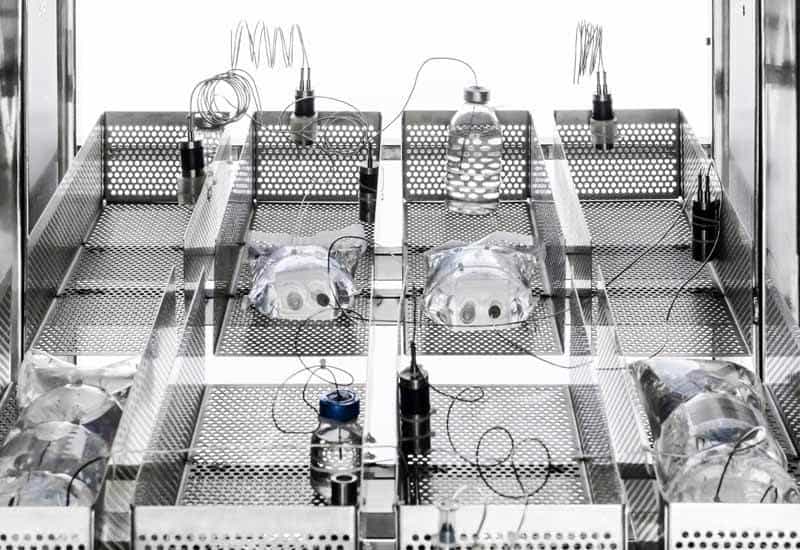

Câmaras comerciais, na sua maioria feitas de aço inoxidável, têm sistemas independentes para a produção de fumagem e cozimento. Geradores de defumação, que usam defumador de madeira ou defumador de líquido, são normalmente usados. Os sistemas de gás, vapor e elétricos são as fontes de calor mais comuns para fornos. Os sistemas de tratamento de ar elaborados são pontos quentes ou frios, para reduzir a variação no produto acabado. Prateleiras sobre rodas ou trilhos são usadas para segurar o produto e facilitar o movimento.

Túneis contínuos de cozinhar-defumar-refrigerar

Nas casas de fumagem contínua, a carne é satisfeita em varas ou cabides e depois é transportada através das várias zonas (defumação, aquecimento e refrigeração) dentro da casa de fumagem. Após o processamento no fumeiro, o produto é embalado e armazenado para envio. A validação destes só pode ser realizada com registradores de dados sem fio TrackSense.

Teste de Distribuição de Temperatura

O teste foi projetado para garantir que a câmara tenha uma temperatura uniforme e deve ser projetado para localizar uma área de aquecimento mais lenta na câmara (ponto frio). Uma vez que uma área de aquecimento mais lenta esteja localizada, as sondas de teste devem ser técnicas nessa área para determinar os parâmetros necessários, levando essa área da câmara para uma temperatura uniforme.

Novas câmaras precisarão de estudos de distribuição de temperatura e câmaras que tenham sido submetidas a reparos ou redesenho também. Também é obrigatório repetir as câmaras existentes em uma frequência razoável, e a cada 3 anos. Os testes de distribuição de temperatura deverão ser realizados em cada câmara individual, vazia e totalmente compartilhada. O fluxo do complexo nas câmaras de fumagem significa que a transferência de calor provavelmente dependerá da temperatura e do fluxo, de modo que o teste de distribuição de calor deve ser considerado com sensores duplos no mesmo local, um aquecimento do produto de medição e o outro a temperatura ambiente local.

O objetivo do teste de descoberta de calor é determinar o comportamento de aquecimento e resfriamento do produto em uma câmara específica para o estabelecimento de um processo térmico seguro e avaliar os desvios do processo, encontrar a “mancha fria” no produto e garantir que todos os produtos recebem a caloria necessária.

Um teste de distribuição de temperatura deve ser concluído antes de iniciar o teste de abertura de calor. O objetivo na realização desses testes é identificar a resposta de temperatura do pior caso que se espera que ocorra na produção comercial como influenciado pelo produto e pelos parâmetros do processo.

A validação de fumegantes contínuos só pode ser realizada com registradores de dados sem fio TrackSense ®.

Na indústria de alimentos hoje, muitos produtos de carne defumada são produzidos todos os dias usando diferentes períodos de processamento, resultando no desenvolvimento de produtos com identidades únicas, mas existem vários fatores críticos que têm de ser monitorados e avaliados periodicamente:

Penetração de Calor

Antes de realizar qualquer preocupação, é essencial utilizar equipamentos que cumpram:

O sistema calibrado deve ser equipado com canais suficientes para monitorar com precisão e registrar a temperatura e a pressão dentro do sistema de entrega de processo. Use registradores de dados sem fio TrackSense® Pro de precisão e quantidade suficiente para monitorar especificamente a temperatura da água do processo dentro do túnel e nos recipientes. Os registradores / sensores de dados TrackSense® Pro devem registrar as temperaturas e a pressão de cada sensor em intervalos suficientes, não excedendo um minuto, durante todo o teste.

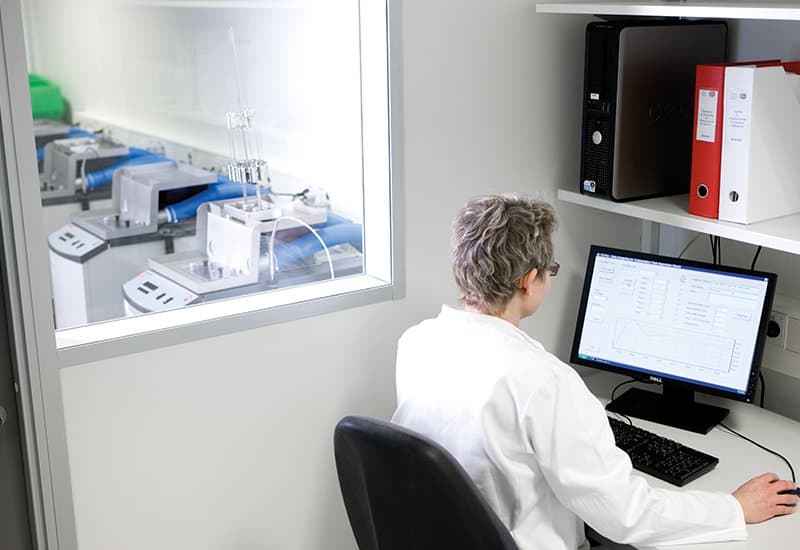

Um sistema de termopar como E-Val Pro tem sempre a vantagem de ser um sistema em tempo real, mas pode ser demorado para instalar e os termopares podem ficar danificados durante o carregamento e descarga. Um sistema de registro de dados sem fio, como o TrackSense® Pro, está registrando os dados que depois do processo são baixados para o computador. Isto é mais fácil e mais rápido de instalar na câmara. Para ter precisão em tempo real é utilizado o sistema TrackSense® SKY. Outra vantagem dos Sistemas TrackSense® é a capacidade de usar sensores duplos, de modo que a Distribuição de Temperatura e a Penetração de Calor podem ser realizadas simultaneamente.

A validação de fogões contínuos pode ser preferencialmente realizada com registradores de dados sem fios TrackSense®. Para validar os processos de acordo com os critérios de alcance predefinidos é utilizado o software ValSuite™.

A LTL é referência na área de validação de processos térmicos. Conheça mais sobre nossos produtos e serviços.

Matriz São Paulo:

LTL Serviços – Soluções para Validação Térmica

Rua Helena Maria, 16 – Jd. Santa Mena

Guarulhos-SP – CEP: 07096-030

11 2937-6119 / 11 2229-6368 / 11 95904-0074

Filial Recife : 81 99794-0218