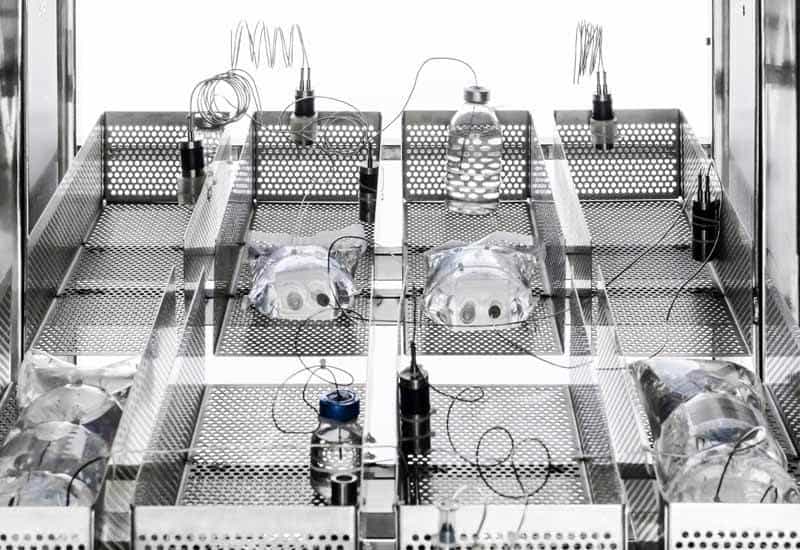

As câmaras de teste ambientais possuem controle preciso de parâmetros apropriados para criar condições ambientais repetitivas. As câmaras de teste são adequadas para inúmeras aplicações: vida útil do produto, testes de estabilidade e embalagem, exposição à luz e estudos de avaliação de temperatura, queima de componentes eletrônicos, crescimento de plantas e muito mais.

As câmaras de ensaios ambientais são fornecidas em vários modelos e tamanhos, variando de alguns litros (câmara) até vários milhares de metros cúbicos (espaço) e apresentam uma ampla faixa de temperatura e umidade relativa (UR).

A maioria das câmaras de teste modernas oferece controladores baseados em microprocessador com comunicações de computador, autotune, sensor UR de estado sólido e sondas de temperatura em aço inoxidável. Os displays de LED mostram valores de processo e de ponto de ajuste.

HALT e HASS, também conhecidos como Accelerated Stress Testing (AST), sujeitam um produto a uma série de overstresses, efetivamente forçando o produto links fracos a emergir acelerando a fadiga.

Em outras palavras, os testes são únicos. Métodos acelerados de teste de confiabilidade de produto focalizam em encontrar defeitos em produtos para que possam ser corrigidos antes de se tornarem problemas de campo caros.

As tensões são aplicadas de forma controlada e incremental enquanto a unidade sob teste é continuamente monitorada quanto a falhas. Uma vez detectadas as debilidades do produto, os limites do produto são claramente definidos.

Considerando que os consumidores e as empresas de hoje esperam operação totalmente sem falhas e serviço ininterrupto, os testes devem ser projetados para garantir o desempenho.

Testes ambientais são conduzidos para determinar a capacidade de um componente para realizar durante ou após a exposição a um ambiente específico.

Esses testes são projetados para avaliar o projeto básico do dispositivo e os métodos de fabricação e materiais utilizados. Passar nesses testes é um indicador de que o dispositivo será robusto o suficiente para fornecer confiabilidade a longo prazo.

Além disso, os testes ambientais ajudam a determinar o funcionamento seguro e adequado de um dispositivo e também asseguram seus limites operacionais.

Os testes mais comuns são realizados usando testes de ciclos de temperatura. Os desajustes nos coeficientes térmicos de expansão de materiais utilizados em componentes eletrônicos e optoeletrônicos estão entre os principais contribuintes para a falha de equipamentos expostos a variações extremas de temperatura.

A exposição repetida a variações de temperatura cíclicas pode fatigar juntas de diferentes materiais e causar falhas.

A realização de ensaios de ciclos de temperatura nestes componentes ajudará a determinar a existência de descasamentos de coeficientes térmicos e a sensibilidade destes descasamentos a excursões de temperatura repetidas.

O ciclo de temperatura é realizado em câmaras que controlam o número de ciclos, tempos de permanência, tempos de transferência ou taxas de rampa e temperaturas extremas.

A natureza exata da validação dependerá do tipo de câmara ambiental. Os parâmetros de teste podem variar, mas serão definidos com base no tipo de câmara. A Ellab oferece uma variedade de equipamentos de validação.

O sistema de registo TrackSense® juntamente com os seus sensores intercambiáveis são a solução ideal. Os parâmetros abrangidos são temperatura, pressão, umidade, condutividade e vácuo.

Para temperaturas extremas, pode ser necessária a utilização de uma barreira térmica nas temperaturas mais elevadas. Para temperaturas mais baixas, são necessários os registradores Pro X, Pro XL, Compact Ultra X ou Frigo.

A opção SKY pode ser utilizada para processar dados em tempo real. Quando se utilizam termopares, ter portas de acesso em câmaras pequenas pode ser vantajoso para reduzir o impacto e para manter a integridade da câmara.

Neste caso, as medições de alta temperatura são cobertas usando outros termopares, como o de Kapton.

Ao usar os registradores sem fio TrackSense®, deve-se ter em mente que a validação leva muito tempo e a taxa de amostragem precisa ser combinada com a capacidade total de memória do registrador.

Ao criar o perfil térmico para um processo de esterilização por calor seco, os principais testes realizados são a penetração de calor e a distribuição de calor.

O primeiro diz respeito à geração de calor no interior do navio e à sua homogeneidade e este último concentra-se no calor que transmite do navio para o produto e na sua eficácia. Isto é normalmente medido em termos de letalidade. O pior cenário é uma perspectiva recomendada como um critério de aceitação.

Independente da técnica utilizada para remoção de pirogênios, estático ou dinâmico, é importante para gravar dados de temperatura simultâneos a partir de um número relevante de pontos. Criar e documentar posições de sensores é uma parte importante da documentação para o controle de processo. O uso da ferramenta Unidade dentro do software ValSuite ™ com a opção de várias imagens torna possível ter um mapa documentado de posicionamento do sensor que facilitará estudos repetitivos e comparáveis.

Uma vez documentada a posição dos sensores no recipiente, é necessário observar a colocação do sensor dentro do produto. O uso de sensores de metal semi-flex permite posicionar com precisão o elemento sensor no local frio.

É importante ter em conta o tipo de convecção térmica utilizada no recipiente e a forma do produto para a correta avaliação do ponto frio. O software ValSuite ™ facilita a documentação da colocação do sensor no local frio, permitindo que os usuários incluam imagens descritivas por cada canal usado.

Quando todos os dados são recolhidos, a geração do vaso de homogeneidade, estabilidade e o calor é observada, a fim de criar uma boa avaliação da distribuição de calor durante todas as fases do processo. ValSuite ™ fornece ferramentas para analisar o desempenho do navio em todas as fases do processo. O uso de marcadores de tempo ajuda a gerar pontos de referência gráficos e analíticos nos dados coletados.

Estatísticas como Min., Max., Delta e Lethality FH (Tref = 160°C, Z = 20°C) também estão disponíveis no software. O ValSuite ™ integra todos os cálculos em relatórios auto-gerados sem a necessidade de exportar dados para outro software.

Os relatórios também podem incluir a colocação do registrador dentro do navio e imagens descritivas do posicionamento do sensor. A geração de relatórios ValSuite ™ fornece a maior segurança de dados para os resultados devido ao software estar em conformidade com o FDA 21 CFR Parte 11.

A LTL é referência na área de validação de processos térmicos. Conheça mais sobre nossos produtos e serviços.

Matriz São Paulo:

LTL Serviços – Soluções para Validação Térmica

Rua Helena Maria, 16 – Jd. Santa Mena

Guarulhos-SP – CEP: 07096-030

11 2937-6119 / 11 2229-6368 / 11 95904-0074

Filial Recife : 81 99794-0218